Ниже приведены ключевые стратегии управления и методы, основанные на многочисленных отраслевых практиках и теоретических резюме:

Профилактическое контроль качества

1. Проверка условий запуска

· Инспекция перед операцией: откалибровать точность оборудования, такого как инструменты, приспособления, режущие инструменты и измерение инструментов для обеспечения соответствия требованиям процесса.

Во время операции проверки: мониторинг рабочего состояния оборудования, износ инструментов и чистоты поверхности позиционирования.

· Инспекция после операции: подсчитайте количество раз, когда инструменты измерения используются, чтобы избежать ошибок, вызванных чрезмерным использованием.

· Аномальная обработка: когда обнаружена аномалия, машину следует немедленно остановить для регулировки. Если оборудование выпрыгивает из толерантности, его необходимо заменить, или предупреждающий знак должен быть временно повешен, чтобы отметить и изолировать подозрительные продукты.

2. Проверка первого предмета

После обработки первой части каждого процесса оператор должен следовать стандарту. Измерьте и запишите фактический элемент размеров по элементу. Если они не квалифицированы, отрегулируйте инструмент, пока они не соответствуют стандартам, чтобы избежать пакетного отслеживания.

Когда происходят новые продукты или изменения процесса, их необходимо отправить в комнату метрологии для тестирования.

И сохранить записи в качестве эталона для последующего производства.

3,4 м Управление изменениями

· Персонал (человек): Новым сотрудникам необходимо целенаправленное обучение. Квалифицированные сотрудники могут быть подтверждены только после того, как первая часть будет квалифицирована, а непрерывная обработка стабильна.

Оборудование (машина): После ремонта первый кусок оборудования должен быть квалифицирован, а пять последовательных частей должны быть обработаны для подтверждения.

· Материал: Когда поставщик изменяется или статус материала является ненормальным, производственная линия должна быть отключена для оценки.

· Метод: корректировка параметров процесса требует предварительного обучения и однонедельное отслеживание квалификации первой части.

Мониторинг процессов и контроль в режиме реального времени

1. Система с тремя инъекциями(Самоинспекция, взаимная проверка и особая проверка)

· Самоуверение: оператор проводит самообследование в соответствии со стандартом и находит какие-либо отклонения. Часто вносите немедленные корректировки.

· Взаимный осмотр: следующий процесс переосмысливает продукты предыдущего процесса для предотвращения. Дефектные продукты проходят в последующие этапы.

· Специализированная проверка: инспекторы качества используют точные инструменты для окончательного осмотра, чтобы обеспечить объективность и справедливость результатов.

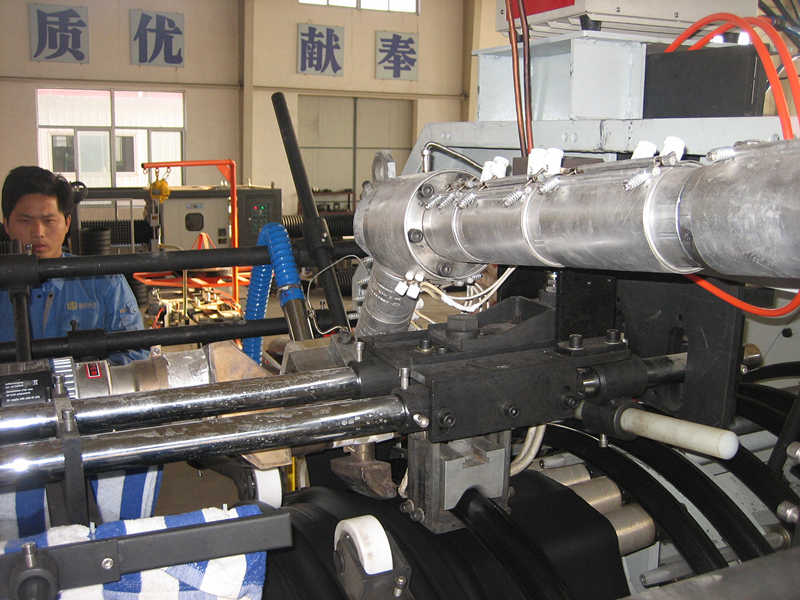

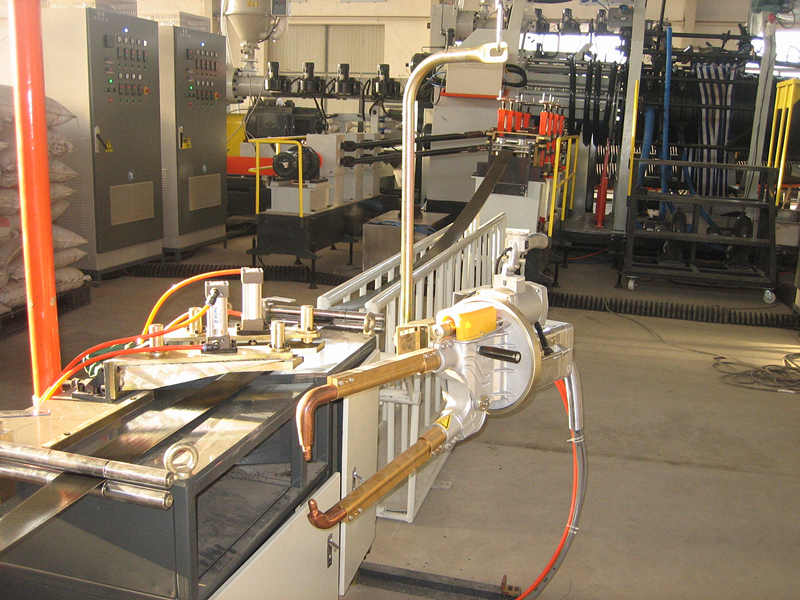

2. Онлайн -мониторинг и автоматическое обнаружение

· Сбор параметров в реальном времени, таких как температура и давление с помощью датчиков в сочетании с анализом SPC (статистический контроль процесса) стабильности процесса, и идентификация аномальных колебаний.

· Автоматическая проверка достигается путем принятия таких технологий, как машинное зрение и датчики для повышения точности и эффективности.

3. Ключевой контроль процесса

Установите контрольные точки качества для процессов высокого риска (например, сварка и сборка), а также укрепить техническое обслуживание оборудования и мониторинг параметров.

Технические инструменты и анализ данных

1. Применение качественных инструментов

· SPC (Статистический контроль процесса): анализировать возможности процесса через управляющие диаграммы, чтобы уменьшить изменения.

· FMEA (анализ режима сбоя): прогнозируйте потенциальные риски отказа на стадии проектирования и формулируют профилактические меры.

· Платон и метод стратификации: Определите основные проблемы качества и классифицируйте и обрабатывайте их.

2. Улучшение, управляемое данными

· Установить качественную базу данных, проанализировать типы, частоты и основные причины дефектов и оптимизировать параметры процесса.

· Отрегулируйте стандарты качества в сочетании с отзывами клиентов, чтобы сформировать управление замкнутым контуром.

Обучение персонала и институциональные гарантии

1. Повышение навыков и осознания сотрудников

· Регулярно обучайтесь на нормах эксплуатации, стандартах качества и использовании инструментов и укрепляют концепцию «не принимать, не производить и не передавать дефектные продукты».

· Стимулируйте энтузиазм через качественные соревнования и стимулирующие механизмы (такие как качественные награды).

2. Системные и процессовые нормы

· Разработать стандартизированные инструкции по эксплуатации (СОП) и прояснить их. Подробные правила работы для каждой ссылки.

· Создать планы обслуживания оборудования и управление запасными частями, чтобы обеспечить стабильность оборудования.

Непрерывное улучшение и применение корпуса

1.PDCA цикл

План → DO → Проверьте → ACT, непрерывно оптимизируйте процесс.

2. Ссылки на отраслевые случаи

· Автомобильная производственная линия: интеграция оптимизации процессов, мониторинга оборудования и управления цепочками поставок через TQM (общее управление качеством), скорость дефекта снижается.

· Электронные продукты: автоматическое обнаружение и ускоренное жизненное тестирование принимаются для обеспечения надежности.

Краткое содержание

Контроль качества производственной линии необходимо для интеграции профилактического управления, мониторинга в реальном времени, технических инструментов и улучшения возможностей персонала, чтобы сформировать полный цикл закрытого цикла от проектирования до доставки. Предприятия могут объединить свои собственные характеристики и выбирать применимые методы (такие как SPC, FMEA) посредством данных, и достичь целей качества посредством анализа и постоянного улучшения.